【簡略図】

【背景】

半導体、医療、自動車、電子部品などの用途において様々なプラスチック(樹脂)が使用されています。プラスチック同士の溶着手法として、昔からヒーターや超音波を用いた手法が利用されていますが、第三の手法として近年ではレーザを用いた樹脂溶着法が注目を浴びています。

本テーマでは、同一の透明樹脂同士を、表面がきれいなまま、色素等の添加剤無しにレーザを用いて溶着する技術をご提案します。

NEDO大学発事業創出研究開発事業の成果です。

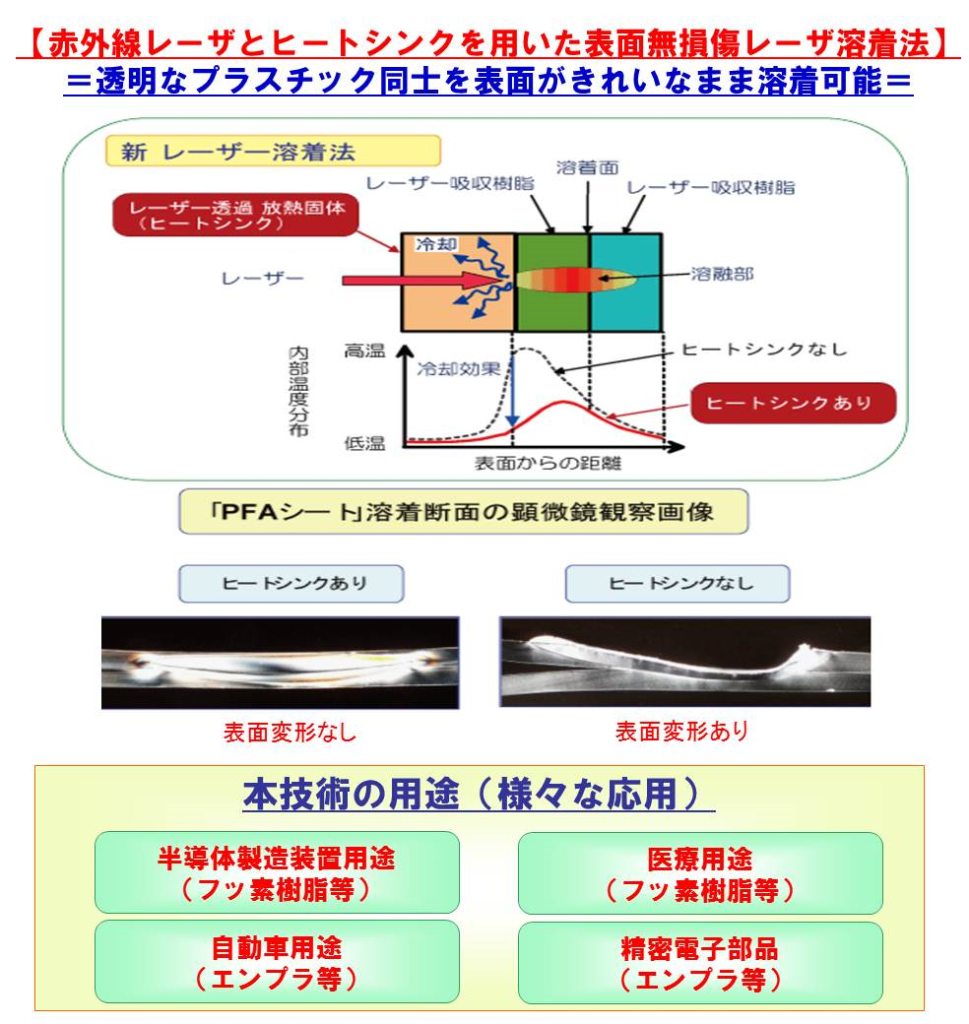

【技術内容】

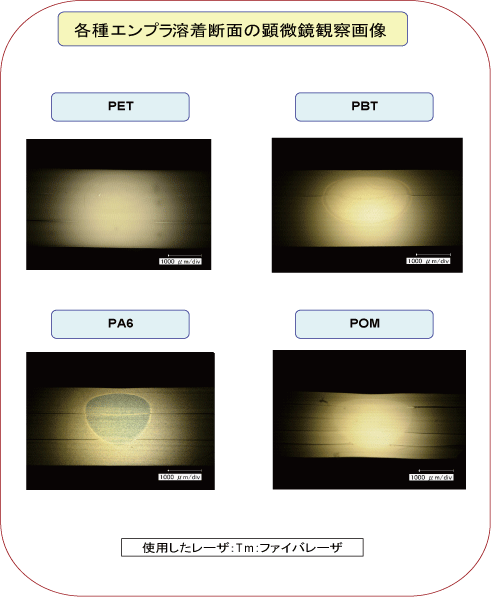

様々な波長のレーザ( CO2レーザ、ファイバレーザ、COレーザ、Er.Yagレーザ等)と組合せ可能な新しいレーザ加工法です。

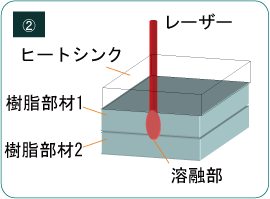

1)赤外域の波長帯に対して吸収を示す樹脂同士を重ね合わせます。

2)レーザを照射する側の樹脂の表面に、レーザを透過する放熱固体(ヒートシンク)

を設置します。

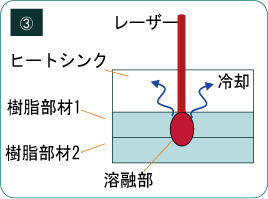

3)ヒートシンクの上部から、レーザを照射します。

レーザを吸収する樹脂が、レーザ光を熱に変えて発熱しますが、樹脂表面部の熱

はヒートシンクが放熱します。そのため、樹脂表面が熱変形を起こさず、接合部のみが高温となり、溶着します。

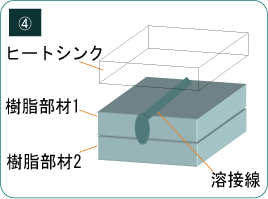

4)レーザの集光部を走査させて高速溶着することが可能です。

【技術・ノウハウの強み(新規性、優位性、有用性)】

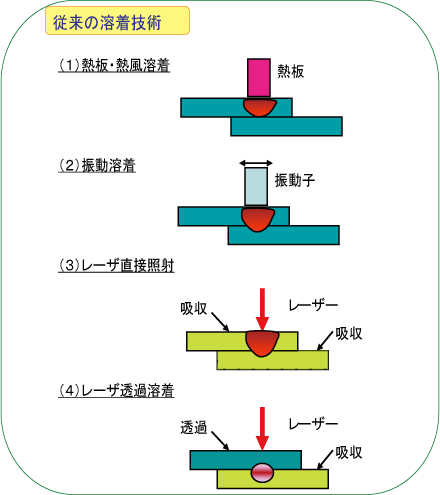

従来技術との比較は以下の通りです。

(1)熱板・熱風溶着

-熱板の押し当てや、ドライヤーで溶着します。表面が変形する点が欠点です。

(2)振動溶着/超音波溶着

-摩擦係数が低い樹脂同士では溶着が困難であり、振動するため、

電子部品などの微細・精密な接合には適しません。

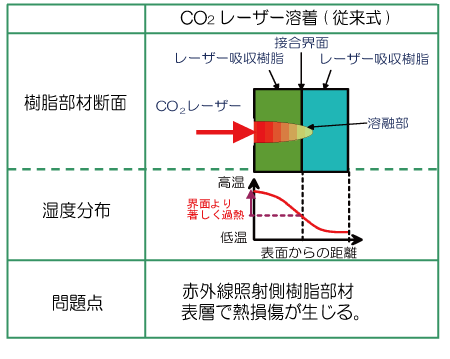

(3)レーザ直接照射

‐光を吸収する樹脂を重ね合わせ、片側からレーザを照射します。局所溶着には適していますが、熱板と同様に表面に熱が集中するため、熱変形する点が欠点です。

(4)レーザ透過溶着法

‐光を透過する樹脂と光を吸収する樹脂を重ね合わせ、光を透過する樹脂側から

レーザを照射する技術です。樹脂間の界面に熱が集中するため、表面がきれいなまま溶着できますが、同一樹脂同士には適用できません。

‐同一の透明樹脂同士を重ね合わせ、界面部に光を吸収する色素をはさみ、レーザ溶着する手法もありますが、工程の手間やコストが掛かるほか、医療用途では色素やカーボンブラック、接着剤の使用などは避けられる傾向にあります。

-フッ素材料へ従来のレーザ透過溶着法(CO2レーザ利用)を適用した場合、樹脂表面の熱損傷により有害分解ガスが発生します。仮にこの工法を行う場合、作業者はガスマスクを付けて作業を行う必要があります。

また、フッ素樹脂やオレフィン系樹脂の接合に有効な接着剤はありません。

【連携企業のイメージ】

本技術の活用を希望する企業を歓迎します。

例えば、以下に該当する企業へご提案可能です。

1)透明なプラスチック同士を表面がきれいなまま溶着するニーズがある企業。

‐フッ素樹脂部品、エンジニアリングプラスチック等

(PFA、変性PTFE、PC、PMMA、POM等)

2)医療部品メーカ

‐カテーテル・医療用チューブ等、フッ素樹脂の溶着ニーズがある企業。

3)半導体部品メーカ

‐特に、フッ素樹脂の溶着ニーズがある企業。

4)自動車メーカ

‐特に、エンジニアリングプラスチックの溶着ニーズがある企業。

5)他、本技術の活用に意欲的な企業。

【技術・ノウハウの活用シーン(イメージ)】

アクリル加工、フッ素加工、テフロン加工等様々なプラスチック加工へ応用可能です。

- 半導体製造装置用部品への応用

‐半導体製造装置の部品には、耐薬品性が求められるため、フッ素樹脂(PFA/変性PTFEなど)が多用されています。薬液容器、薬液タンク/槽、配管、配管継手、バルブ/ポンプ、ウエハーキャリア、その他成形品への応用が考えられます。

部品間の接合として、ヒーターによる溶着手法や、ネジ嵌合の手法が挙げられますが、問題点は多いです。本技術が適用でき、また、接合部の形状に合わせた光学系・ヒートシンクのカスタマイズも可能です。

- 医療用途への応用

‐半導体製造装置部品と同様に耐薬品性が求められるため、フッ素樹脂が利用されています。注射器(注射器本体とプラスチック製の針)や輸液パックでは超音波ウェルダが利用されていますが、加工の際に粉じんが発生する問題が挙げられます。また、カテーテルやチューブの接合部は微細なため、レーザによる局所溶着が適していますが、色素やカーボンブラック、接着剤の利用は衛生面で問題があります。

本技術ではこれらの添加物は不要であり、クリーンであるため、医療用途に適しています。

- 自動車用部品への応用

‐自動車には現在、重量比で8~10%程度のプラスチックが使用されており、軽量化

や耐久性のニーズからエンジニアリングプラスチックが注目されています。

例として、ボディ外板では、塗装時の熱に耐えるためPC等のエンプラが利用されています。他、軽量化効果の大きなものとしてPPが用いられるケースも増えてきています。

- 電機分野への応用

‐プリント基板、スマートフォンを始めとする電子機器は、小型軽量性・高機能性・耐熱性、外部衝撃に対する頑健性が求められており、軽量かつ高機能であるエンプラの需要は加速度的に増えています。光学用途の部品において、PC等透明樹脂が用いられていますが、これらの組立てにおいて、「コンタミレス、溶剤レス、汎用性」のレーザ溶着法として活用可能です。また、精密機器であるため、粉塵や機械的振動が発生する超音波溶着機で問題が発生する場合、本技術の特徴を生かすことが可能です。

※下記、エンジニアリングプラスチックへの溶着例

【技術・ノウハウの活用の流れ】

基本的な手法は既に確立しており、デモ機も電気通信大学内に設置しています。お問い合わせ後、技術の詳細説明をさせていただきます。

【専門用語の解説】

【赤外線レーザ】

CO2レーザ、ファイバレーザ、COレーザ、Er.Yagレーザなどです。半導体レーザを用いる場合、透明プラスチックでは光を透過してしまい発熱せず、溶着が困難です。これらのレーザでは、透明なプラスチックでも光を吸収し、発熱します。

樹脂によって吸収スペクトルが異なるため、樹脂や溶着条件に応じて適したレーザを選定し、使用します。

【ヒートシンク】

光を透過し、表面を放熱する固体です。ヒートシンクが無ければ表面が変形してしまうため、本技術の根幹となる材料です。

【フッ素樹脂】

特に耐薬品性について優れた物性があり、医療用部品や半導体製造装置部品など幅広い分野で利用されています。適した接着剤が無いことや、熱によって表面が分解すると有毒ガスが発生してしまうことが欠点です。

【エンジニアリングプラスチック】

強度、耐衝撃性、耐熱性、硬度、耐老化性に優れた工業用プラスチック材料です。

PA/PC/POM/PBTなどが挙げられます。

一般に引っ張り強さ500kg/cm2以上のものがエンプラと称されます。